皆様お世話になっております。

いつも当店のご利用いただき誠にありがとうございます。

今回は問い合わせが多い「感熱顔料」への質問の中でも最も多い塗装に使用される際の工程や内容、その他詳細について解説していきます。

また、感熱顔料の性質に関する注意点についても記述していきます。

ご購入を検討されている方はぜひ参考にしてください。

※使用する画像はなるべく現物の色に近くなるように補正しております。

(動画は撮影時そのままなので撮影時の補正がかかっており実際の色味と若干色味が違います。)

また色味に関してはモニター環境などによって実際と多少色味が異なる場合があります。

注意点を簡単に見たい方は簡単にまとめた目次1.を

ペイント手順を簡単に見たい方は簡単にまとめた目次3.をご覧ください。

レッドに変わるペイントの参考動画は目次5.1をご覧ください。

注意点を先にスライドショーで簡単に説明

感熱顔料の性質上の注意点について詳しく説明

感熱顔料は紫外線に弱い!

感熱顔料は紫外線にとても弱く、強い紫外線により徐々に劣化します。

どのように劣化するかというと、色の変化、色が戻らなくなる、などです。

具体的には、

色は黒味、茶色味が増す色の変化点が下がる

例えばもともと40度の塗装面に20度の水をかけると素早く色が変わっていたものが、20度以下の水をかけないと色が変わりにくくなる

色の変化する速度がだんだんと遅くなってくるなどです。

文章だけでは分かりづらいかと思いますので参考に、以下は本商品を使用してテストとして塗装し、モニターした際の詳細です。

なお、劣化具合の判断、表現には私の個人的な主観が含まれています。

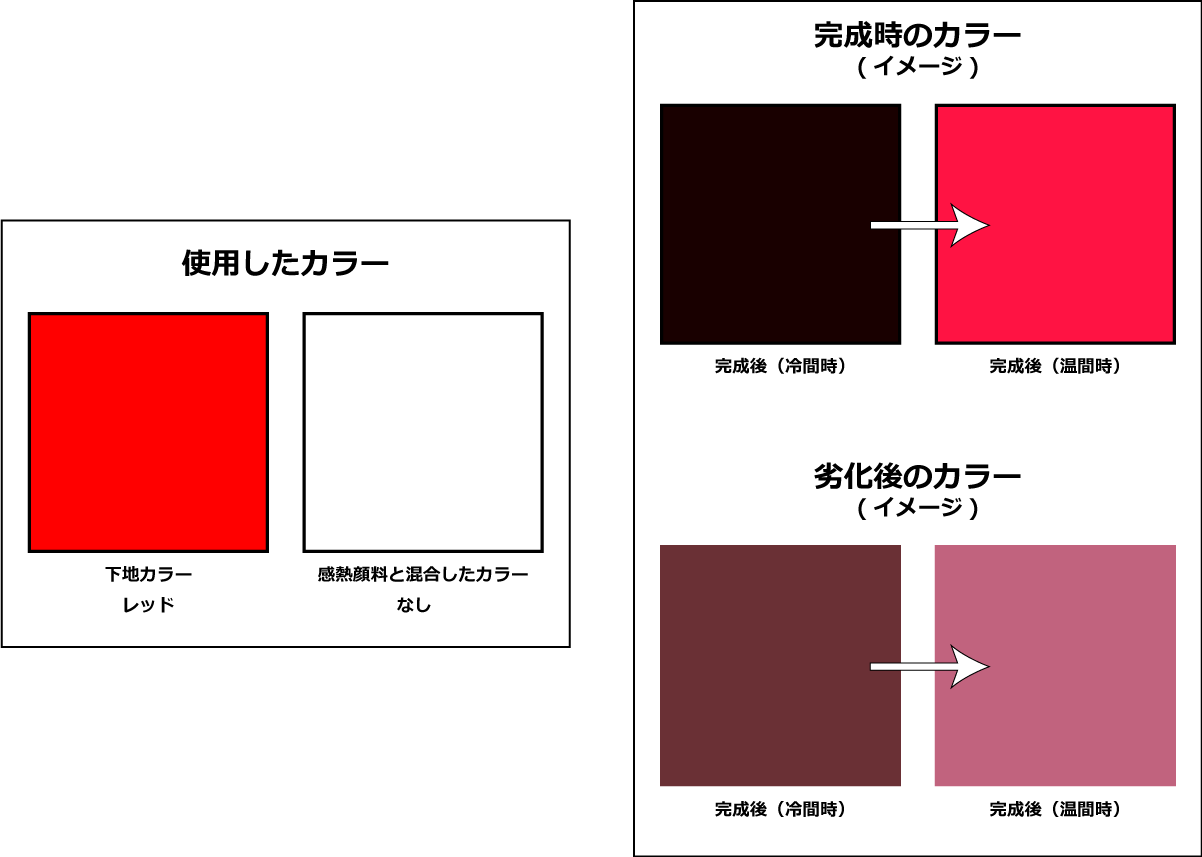

塗装した三品は以下です。

・車のボンネット

・バイクのヘルメット

・カラーサンプル

車のボンネットにペイントした際のレポート

環境

・冬季にペイント

・モニター期間は1月~4月程度

・青空保管で常に強い日光にさらされる環境

ペイントの際に使用したトップコートは通常のトップコートクリヤです。

(トップコートに使用した塗料:関西ペイントレタンPGエコHX-Q)

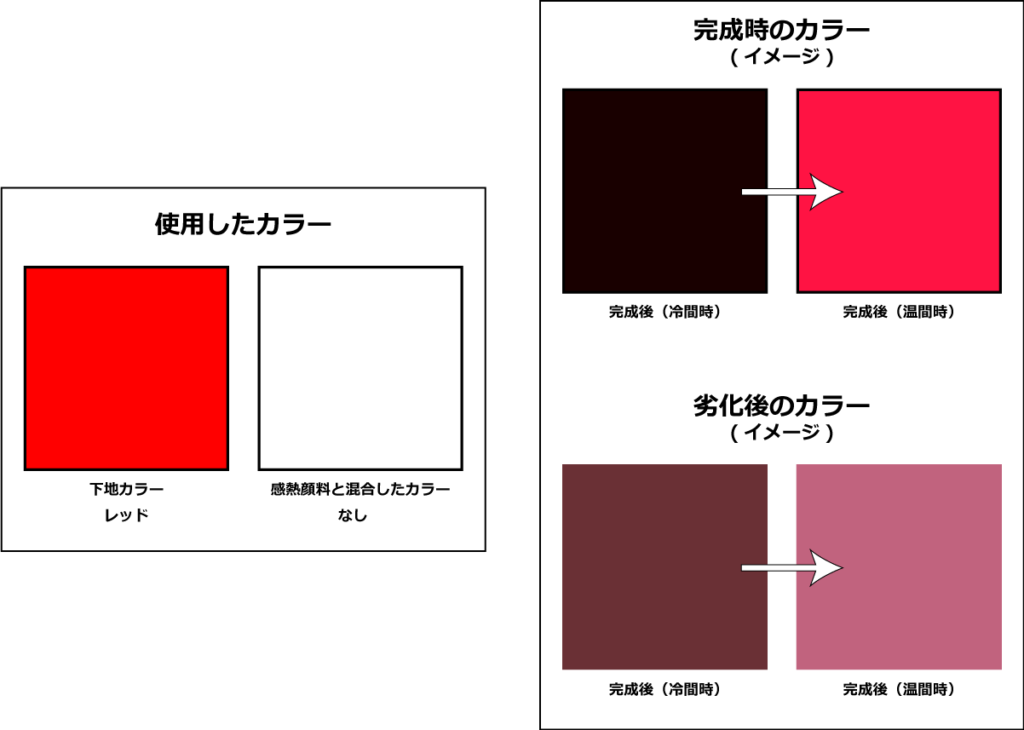

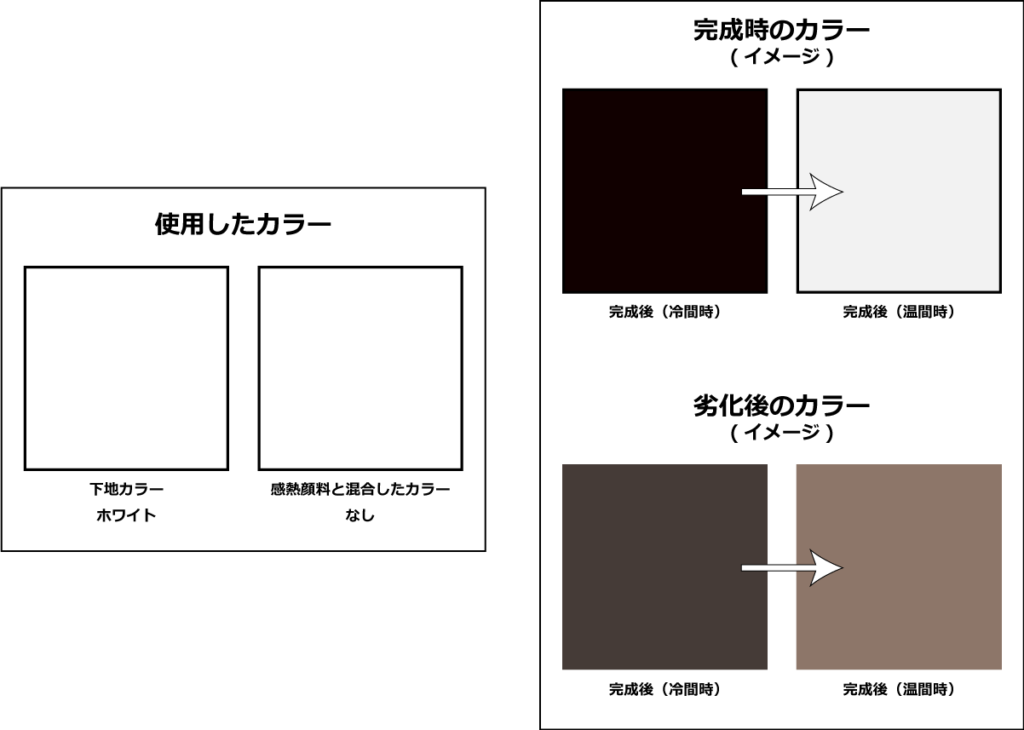

劣化後のイメージ

劣化具合(参考用)

参考画像・動画

色が変わりづらくなっている様子がうかがえます。

バイクのヘルメットにペイントした際のレポート

環境

・冬季(11月ごろ)にペイント

・通勤、私生活に使用する程度

・日光から避ける意識はしておらず、時には一日中日光にさらしている日も多々ありました。

ペイントの際に使用したトップコートは通常のトップコートクリヤです。

(トップコートに使用した塗料:関西ペイントレタンPGエコHX-Q)

劣化後のイメージ

一年ほどで気づけば色がほぼ変わらない状態まで劣化、常用可能なのは6か月程度かと思われます。

参考画像・動画

※恐縮なのですが、劣化後の画像が見当足りませんでしたので劣化前の画像のみ記載いたします。

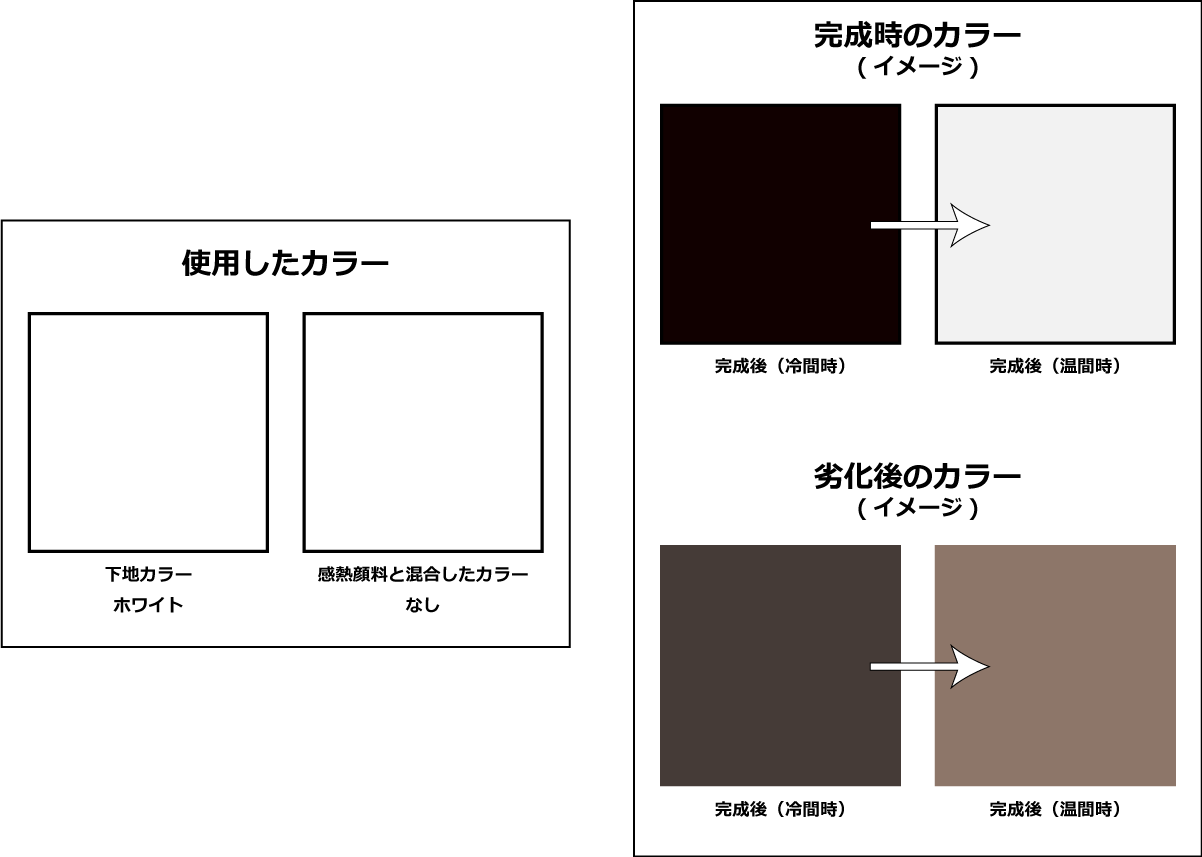

カラーサンプルの劣化具合レポート

環境

・冬季、2月ごろにペイントしてから約5年経過

・室内で窓際の日光が直撃する場所での保管

ペイントの際、使用したトップコートは通常のトップコートクリヤです。

(トップコートに使用した塗料:関西ペイントレタンPGエコHX-Q)

劣化後のイメージ

1~2年ほどはあまり変わりがありませんでしたが、かれこれ五年が経過し徐々に劣化

参考画像・動画

劣化をなるべく防ぐには?

・可能なら紫外線カット性、紫外線吸収性を謳っているトップコートを使用してください。

※当店では取り扱いしておりません。

・可能な限り高性能なトップコートを使用してください。

(高級車に使用されるトップコートなどを使用し、安い製品を避けるなど)

・製品によっては膜厚を上げることで耐紫外線性能があがるかもしれません。

※あくまでも個人的な意見です、塗料販売店に確実なお答えを確認してください。

・紫外線に強いラッピングフィルムを上からコーティングする

・常に直射日光にさらされる環境を避ける。

以上、頼りない対策方法ですが参考にしていただけますと幸いです。

また、参考までに、

透明な物でも紫外線を確実にカットしています。

トップコートも性能の良し悪しはありますが確実に紫外線を減らしているものではあります。

紫外線カット性能=感熱顔料の寿命長さと考えてください。

感熱顔料を有機溶剤につけたまま保管しないでください!

有機溶剤(シンナーやアルコール)の種類によっては、感熱顔料を浸したまま高温にすると顔料は著しく脱色します。

冷暗所で保管していた場合は脱色しませんが、浸したまま一度熱してしまうと色が元に戻らなくなる現象が起こります。

脱色してしまった感熱顔料

実際にラッカーシンナーと混合して確認してみました。

以下の画像をご覧ください。

使用したのは30℃タイプ

画像右はラッカーシンナーに混合しただけの状態、

もう一つは混合したのちに40度まで加熱し、再び冷却した物です。

左は加熱した方、右は加熱していない方

こうなると元に戻ることはありません。

脱色を防ぐには

・保管する際はお使いの溶剤に混合しても上記のような症状が出ないか少量で試してみるなどしてください。

・もしくは使用しない分は顔料のまま冷暗所に保管することを推薦いたします。

・塗装する際、有機溶剤がある程度揮発するまで熱を加えないでください。

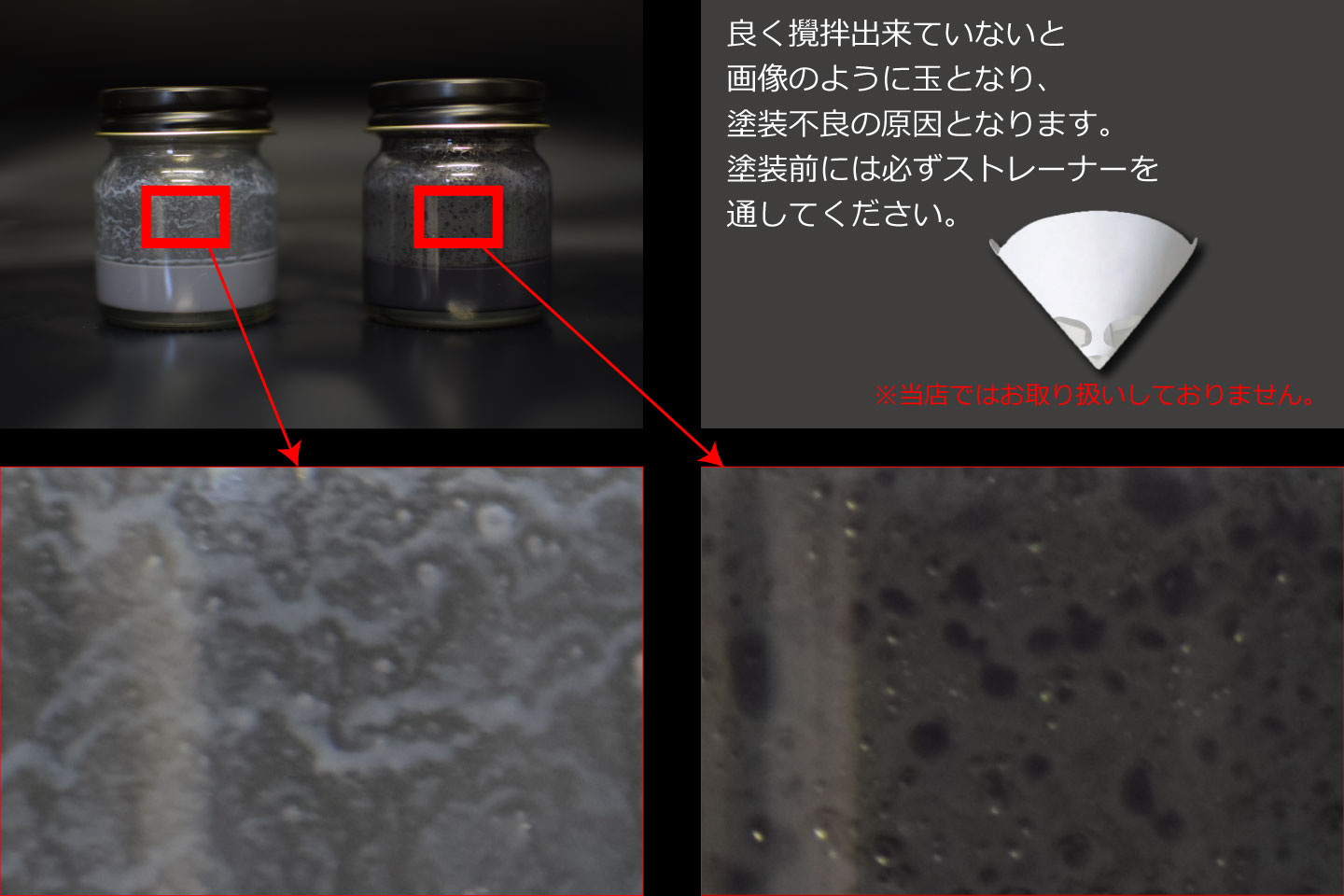

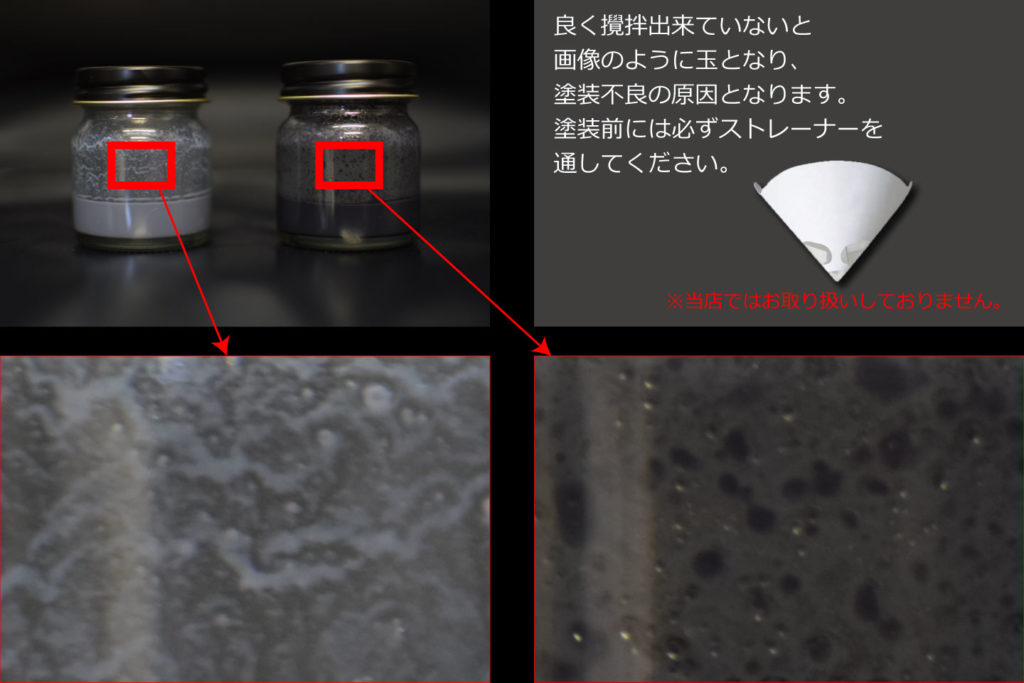

感熱顔料は玉になりやすい!

上記で使用した画像ですが、ガラスの側面をご覧ください。

完全に混ざらず玉になっている様子

ガラス瓶側面を拡大した図

このまま塗装に使用するとぶつぶつが塗装面に付着してしまいます。

ぶつぶつを防ぐには?

塗料用の専用撹拌機や、超音波撹拌機などを使用する、攪拌玉と共に密閉容器などに入れよく振るなどしてください。

また、スプレーガンのカップにそそぐ前にストレーナーを使用して玉を取り除いてから使用してください。

※当店ではストレーナーの取り扱いをしておりません。

塗料の購入先などでお買い求めください。

超音波撹拌機を使用した実際の比較

以下の超音波撹拌機を使用した場合と人力で瓶を振った際の画像をご覧ください。

塗装する際に透けてて塗装できているか分からない。。

対処方法

感熱顔料の温間時は半透明のホワイトです。

隠ぺい力が低く、下地が透けるため、ムラなく塗装できているのかがわかりづらいです。

それでなくても上記で説明した通り、顔料は温間時の白のまま薄め液に混合すると脱色する可能性が高いです。

品質を損ねることとなりますので涼しいところでペイントするなどして必ず冷間時にご使用ください。

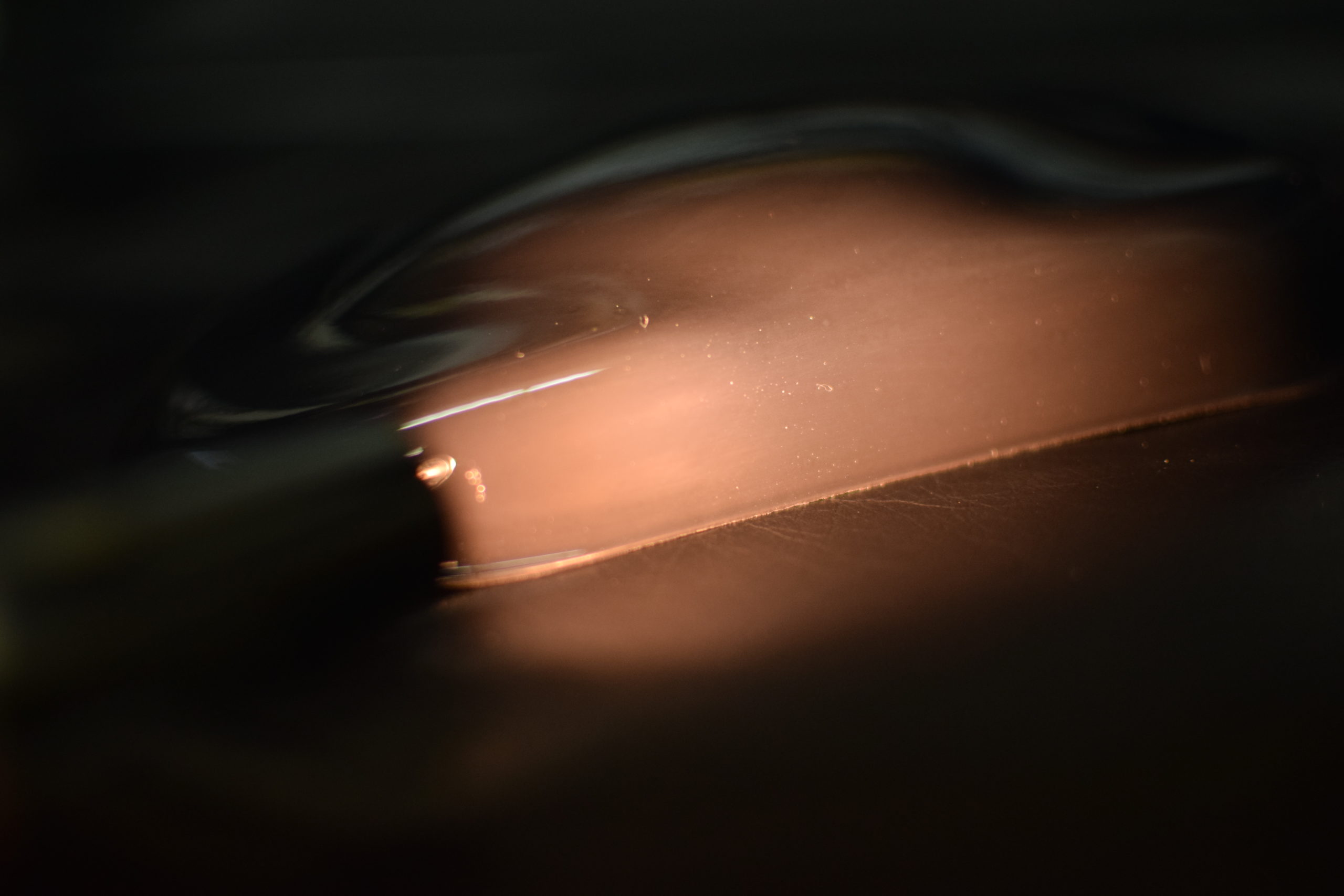

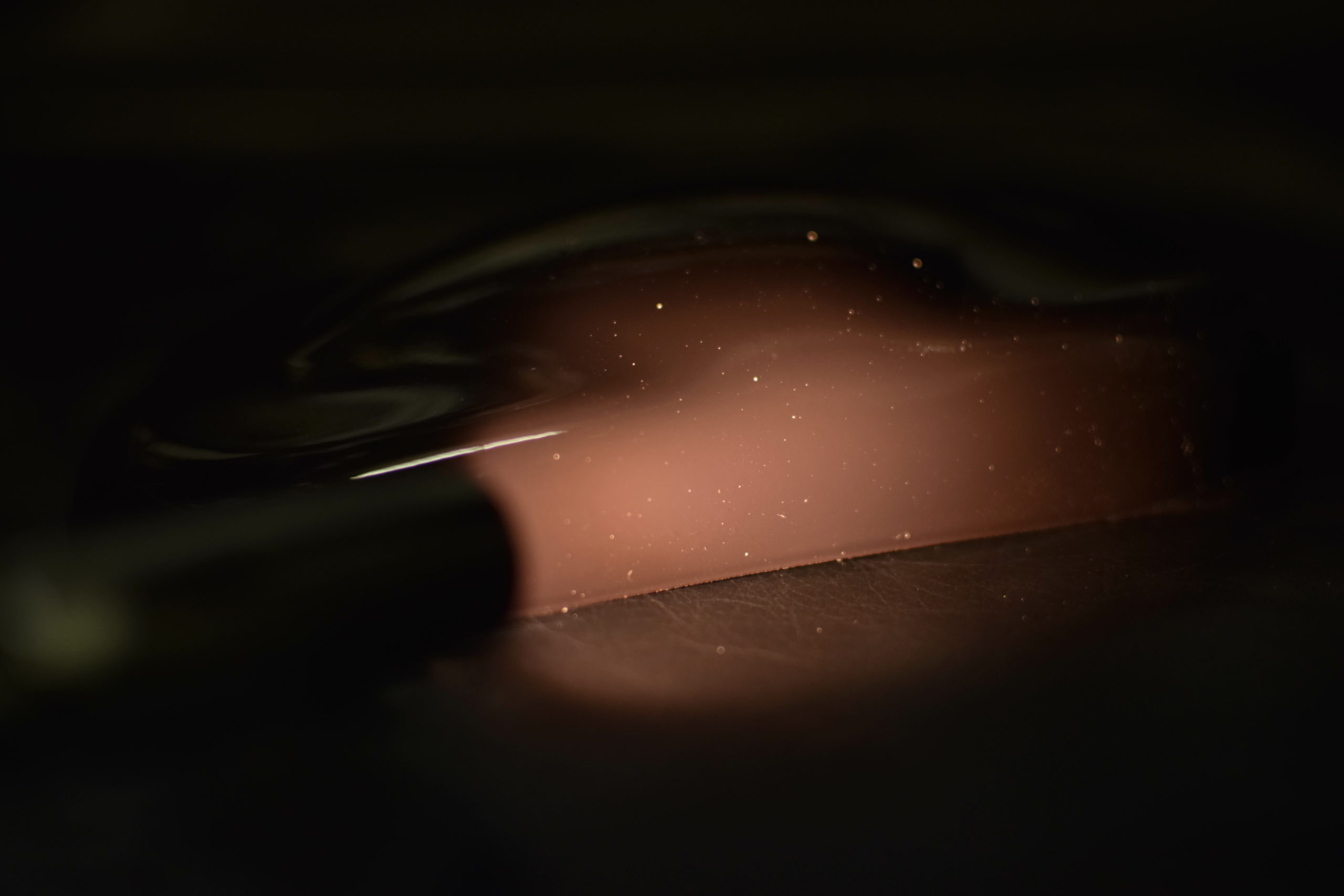

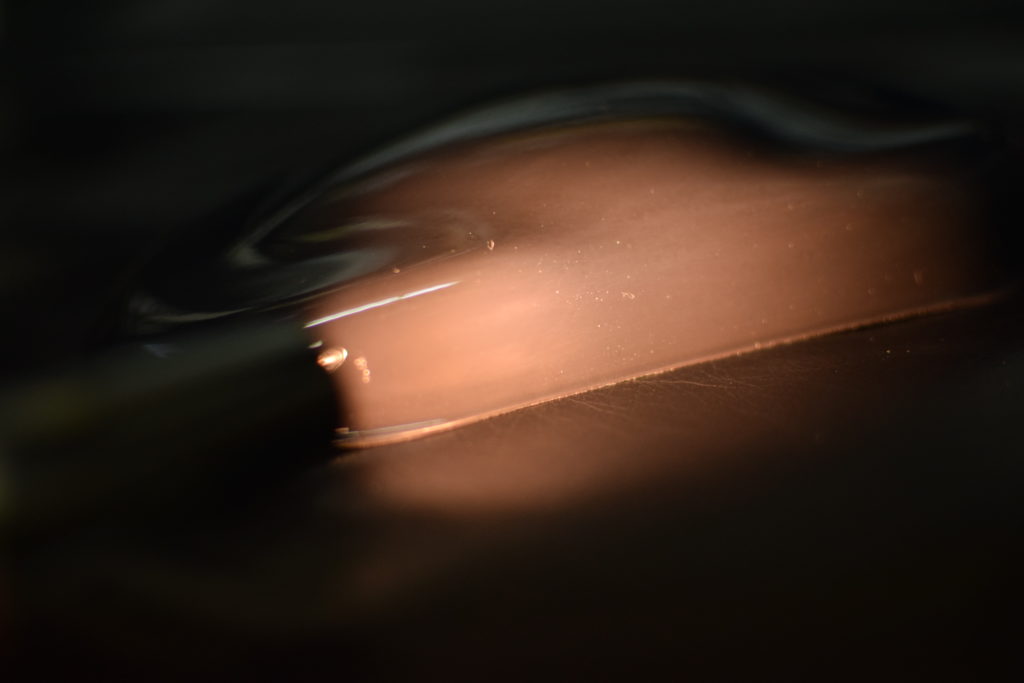

塗装面をよく観察して!暗い場所では分かりにくい塗装具合

感熱顔料を塗装に使用する場合、よく失敗するのが、よく見るとムラがあった!というような状況です。

太陽光に照らされるなどの条件下で気づくことでしょう。

塗装面は正面から確認したり、透かしで確認する必要があります。

分かりやすく言うと、

蛍光灯下などでは光が暗かったり、特定の波長の光だけでは確認が難しい場合があります。

専用のライトや太陽光など、強い光でよく確認してください。

以下の画像をご覧ください。

よく見ないと分かりませんが、強い光で確認すると下地が透けてしまっています。

このように蛍光灯下などでのみ確認を行うと、透けていることに気づかず、太陽の下で透けていることに気づくこととなります。

必ず確認しつつ塗装してください。

耐熱温度について

感熱顔料の耐熱性は220度程度です。

耐熱温度を超えると色変わり機能の劣化、変色の原因となります。

適正範囲内でのご使用をお願いいたします。

読み切れない方に、先にペイント手順をスライドショーで簡単に説明!

感熱顔料を使用したペイントを細かく解説

ここからが本題、使用方法の説明になります。

上手く伝わればいいのですが・・・、とにかく進めていきましょう。

まずは概要です。

①

本編ではブラックxホワイトの製作ですが、

②

どうせなら問い合わせの多いホワイト以外のカラーを作るにはどうすればいいのか、検証しましょう。

本編のブラックxホワイト編とは別に同時進行で進めていきます。

今回はブラックからレッドに変色してほしい場合、どうすれば一番よく仕上がるのか、比較検証していくつかの選択肢と私の思うそれぞれのメリット:デメリットを最後に説明していきますね。

では順を追ってブラックxホワイトについて説明をしていきます。

今回使用した物一覧

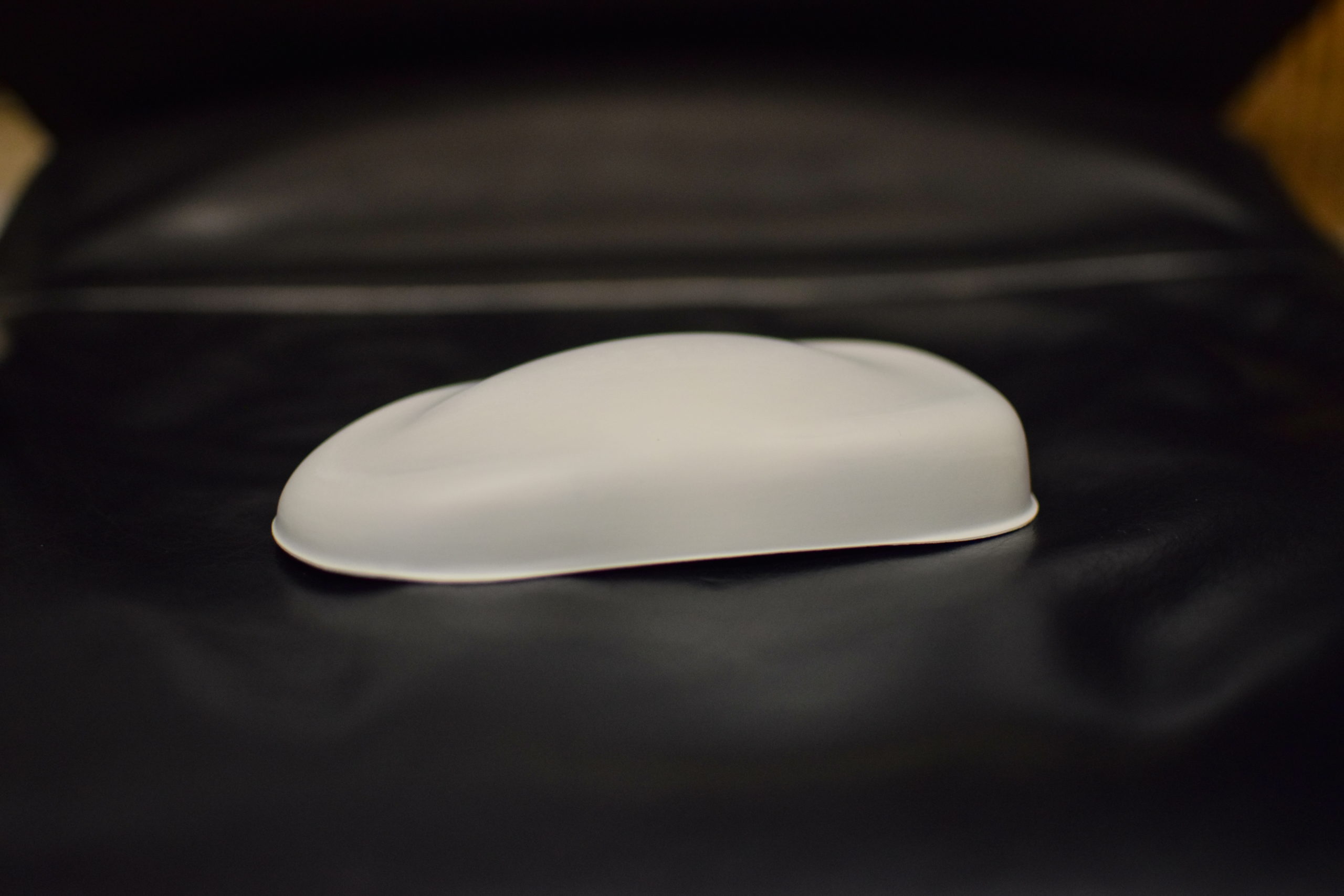

・ペイントする対象物

今回はサンプルモデルを使用

材質:プラスチック

・研磨道具

今回は下地処理のみサンドブラストを使用

また、耐水ペーパーでも構いません、お客様に提供する場合を想定してなるべく強固に製作するためにサンドブラストを使用しています。

一般的に耐水ペーパーで十分です。

耐水ペーパー

※あくまでも私個人で推薦する番数です、またメーカーによっても若干研磨剤の粗さにバラつきはあると思います。

NEXT コバックスを使用

下地処理:#240

中研ぎ:#400、#800

仕上げ前:#1500

・塗料

今回使用したのは以下の通りです。

※色分けについて、

色分けしてあるのは共通して使用可能ということです。

今回の場合、硬化剤は三種類あり同じ色同士は共通して使用できますが、違う色分けの硬化剤には使用できません。

薄め液は今回の場合すべて共通して使用できます。

下塗り用

プラサフ

関西ペイント JUST ウレタンプラサフ

主剤10:硬化剤1の塗料です。

薄め液の割合は4程度

中塗り用

ホワイト

関西ペイント PG SUホワイト

主剤10:硬化剤1の塗料です。

薄め液の割合は4程度

レッド※ブラックxレッドにする場合

関西ペイント PG SUレッド

主剤10:硬化剤1の塗料です。

クリヤー

関西ペイント PG SUクリヤ

主剤10:硬化剤1の塗料です。

トップコートではなく仕上げ前に中研ぎするための保護と

感熱顔料と混ぜて吹き付けるために使用

上塗り用

クリヤー

関西ペイント PG エコ HX-Q

主剤10:硬化剤5の今回のトップコートに使用するクリヤーです。

・感熱顔料

ブラックxホワイト 30℃タイプを使用

・その他

・コンプレッサー

今回は比較的小さい100vコンプレッサーを使用しています。

スペック:

電圧:100v

消費電力:定かではありませんが確か1000~1500w(ラベル印字が消えており読み取り不可)

空気吐出量:110L/min

タンク容量:22L

・スプレーガン

今回は岩田W101極みシリーズ 1.3mm口径を一丁のみで対応します。

昔から愛用しているだけであって、他のスプレーガンでも問題ないでしょう。

口径も1.3mmか1.5mm程度が丁度良いかと思います。

・ブローガン

ホコリを飛ばしたりするのに使用

・カップ

今回は紙コップで代用

・ウエス

今回はティッシュペーパーで代用

・洗浄用シンナー

薄め液でも代用可能

・脱脂剤

洗剤でも、油を除去出来ればなんでも構いません。

今回はシリコンオフを使用

・水

水道がなければバケツに組んでおけば大丈夫です。

・乾燥機

遠赤外線乾燥機など

今回は自然乾燥&食器乾燥機で代用

塗装順序(ブラックxホワイト編)

まずは下地処理

使用するサンプル

このまま塗装するとはがれたり、塗装不良の原因となります。

また、耐水ペーパーは#240もしくは#400程度を推薦します。

光沢が一切ないのが研磨出来ている証拠です。

なるべくキッチリと下地処理を行っておくと塗装の剥がれなどを未然に防ぐっことが出来ます。

少しでも怠ると塗装がはじかれたり、塗装不良が必ず起こります。

下地処理は特に手を抜かずに

下塗り

今回はプラサフを使用しました、密着度重視なら先にプライマーを散布しておいた方が良いでしょう。

プラサフのみでも十分密着度を得られると判断しました。

薄め液は任意の割合で混合しましょう、今回でいうと主剤に対し4割です。(重量比)

また、塗料カップの代わりに紙コップを使用しました。

手軽でコストパフォーマンスがいいですよ。

ストレーナーも忘れずに使用しましょう。

できれば何g使用したかをメモしておきましょう。

今後の塗料調合量の目安にできます。

今回は一つにつき7g程度使用していました。

塗装する順序もこの時点で決めておきましょう。

今回はサイド面を塗装してから上面を塗装です。

基本的に大きい面は最後に塗装します。

ストレーナーの使用は大変重要です。

物の混入防止、ごみも取り除きガンを傷めずつまりも起こりません。

パラっと吹き付けたのち、数分おきにウェット気味に二度重ねました。

乾燥したのち、中研ぎとしてササっと少しペーパーを当てておきましょう、ごみなどを取り除けます。

塗装するたびに行わないと後々面倒なことになります。

今回でいうと#800程度で十分です、塗装をはがさないように気を付けてください。

中塗り

ホワイトを塗装します。

プラサフの時と同じく脱脂したのちに

パラっと塗装、

少し時間をおきながら二度ウェット気味に塗装しました。

使用した量はプラサフと変わらず一つ7g程度でした。

プラサフのみよりホワイトを重ねることによって発色が良くなります。

ある程度乾燥させたらプラサフと同様、#800程度でペーパーを当てておきます。

また、同時進行でレッドの塗装も行っております。

下地にホワイトを塗装したのち、レッドを塗装しました。

感熱顔料をクリヤと混ぜて塗装

先に、今回使用した割合です。

主剤(SUクリヤ)に対し、

感熱顔料:3

硬化剤:1

薄め液:4

今回の環境ではこの割合が丁度良かったです。

使用した量は大まかですが、

主剤:5.5g

感熱顔料:1.7g

硬化剤:0.55g

薄め液:2.2g

合わせて9.95g、大体10g程度です。

余った量からしても実際に使用したのは7~8g程度です。

玉に注意

あえて一度目の塗装は玉があるままストレーナーを通して塗装しました。

ストレーナーの目が粗いのか、ぶつぶつは飛びました。

見てわかる通り、ぶつぶつが付着しました。

キッチリ混合するか、ストレーナーの目が細かいものを使用する必要があります。

次に、きっちり混合した状態で塗装してみました。

同じように上から薄く塗装しました。

ぶつぶつが見えるのは先ほどの上から塗装しているからです。

よく見るとぶつぶつが増えていないのがわかります。

また、ぶつぶつが入ってしまった場合の処置方法、確実ではありませんが下の方で解説いたします。

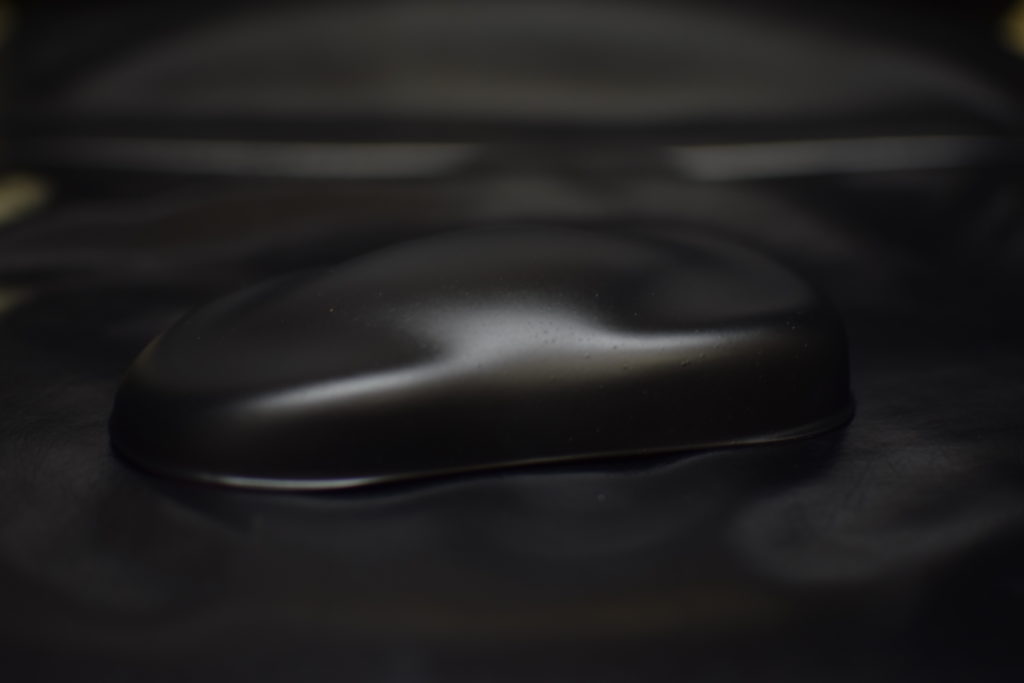

このままウェットで二回吹き付けしました。

顔料を混合しているので少し乾燥した時点で艶消しブラックとなります。

綺麗なマッドブラック、紫外線の問題上、このまま使用できないのが残念

玉が付着した際の処置

ブツ取りと同じです。

玉になった部分だけを削り取る戦法です。

しかし、これを完璧にこなすにはそれなりの技術が必要です。

今回の場合はペーパーを当てて除去を考えました。

なるべくブツだけを削り取るイメージで研磨します。

番手は#400です、少し無謀です、案の定ほんの若干剥がしてしまいました。

しかし、分からない程度なのでこのまま進行します。

ちなみに玉はほぼ分からない程度になりました。

研磨するためにクリヤで表面を保護

そのまま仕上げのクリヤでも構わないのですが、

今回はクリヤ塗装→研磨→トップコートクリヤの順で仕上げます。

クリアは14gほど使用しました。

3回、厚めに塗装してあります。

クリアを吹き付けた後の画像、このままでも十分仕上がっていますね。

仕上げ前の研磨

乾燥させた後、仕上げに向けてペーパーを当てていきます。

使用したペーパーは#800→#1500の順です。

ある程度テカリが出る程度です。

完全に平になるように研磨、#1500程度で研磨しておくと仕上げた後にヤスリの目が出ません

仕上げにトップコート

仕上げにトップコートです。

今回はPGエコ HX-Qというクリアを使用しました。

本当はもう少し上級なクリヤを使用してもいいのですが、入手しやすく価格的に安めで、ある程度質のいいクリヤと思いこのクリヤを使用しています。

使用量は図っておりませんでした。。

7gの1.5倍程度あれば十分でしょう。

一度目はウェット気味に、二度目で厚く吹いてツヤツヤに決めています。

完成したサンプルモデル、鏡のようにツルツルテカテカです。

ここまでで完成です。

仕上げ方もいろいろあります。

磨いて完成する方も居れば磨き工程を入れずにブツ取りのみ行う方など、人それぞれです、私は基本的に後者です。

完成!

温度が足りず少しグレー目ですが変色している様子です。

手を押し当ててみたり水をかけたり、すごく楽しいですよ。

是非お試しください。

番外編、ホワイト以外の色にするにはどうすればいいのか?

レッドに変わるように作成したサンプルの動画

ホワイト以外の色に変える3つの方法

今回は試しにレッドカラーに変わるように作るにはどうすればいいかを検討します。

色を変えるには簡単に三つの方法があります。

①下地カラーをレッドにする

②下地カラーをホワイトのまま、感熱顔料と共にキャンディレッドを混合する

③下地カラーをレッドにする、なおかつ感熱顔料と共にキャンディレッドを混合する

実際に完成したサンプルモデルを比較してみよう

冷間時のブラックは写真では比較が難しい程度の違いでしたので今回は掲載しておりません。

ただ、人の目で見ると若干の違いが感じられます。

三つの方法のメリット、デメリット

①下地カラーをレッドにした場合

メリット:

ムラが出にくい、比較的簡単である

デメリット:

感熱顔料の上塗りにより全体的に白味がかかる

感熱顔料吹き付けの際のムラが目立ちやすい

②下地カラーをホワイトのまま、感熱顔料と共にキャンディレッドを混合した場合

メリット:

発色が容易い、比較的簡単である

感熱顔料と混合するためムラになりずらい

デメリット:

画像のように色が薄くなってしまう場合がある(今回は混合する割合を失敗した私の明らかなミスです。)

混ぜる割合を多くしすぎるとブラック時の色味が少し変わる(今回はレッドなのでブラックに若干茶味が増す)

キャンディ塗料を混ぜる割合が難しい

③下地カラーをレッドにする、なおかつ感熱顔料と共にキャンディレッドを混合した場合

メリット:

恐らく最も綺麗に発色する

ブラック時の色味変化が最も少なく抑えられえる

デメリット:

手順が他と比べてやや面倒

キャンディ塗料を混ぜる割合が難しい

ちなみに今回検証のためにキャンディカラーを混合した際の割合は②、③ともに以下の通りです。

| 主剤 | 硬化剤 | 薄め液 | 感熱顔料 | キャンディ塗料 |

| 10 | 1 | 4 | 3 | 3 |

重量にすると以下の通りです。(21g作る場合)

| 主剤 | 硬化剤 | 薄め液 | 感熱顔料 | キャンディ塗料 |

| 10g | 1g | 4g | 3g | 3g |

反省点ですが、今回はキャンディカラーを混合する割合を誤りました。

②はもう少し多く混合、③はもう少し少なく混合するべきだったかと思います。

結局どの方法が一番いいの?

どれがいいかは求める仕上がりによって異なります。

例えば今回のケースでいえば明らかに下地レッド+キャンディ混合の③が最も適しているでしょう。

しかし、例えばレッドではなくピンクにしたい場合はどうでしょう。

ピンクであれば①の下地をレッドではなく、紅色を使用するか、②のキャンディレッドを少なく混合すれば達成するはずです。

このように、状況によって使い分ける必要があります。

最後に、お問合せ頂いても確実な回答が出来ない訳

いつもせっかく頂いたお問い合わせに確実な回答が出来ず心苦しく思います。

回答にはいつも必ずと言っていいほど「求める仕上がりや環境によって異なってまいりますので確実なお答えはできません」と留意点を添えております。

文字にすると長くなるので短くまとめてこの文章になるのですが、具体的には以下のような意味合いです。

求める仕上がりによって異なるとは、

そのままです。

どの程度の完成度を求めるのか、

例えばムラなく確実に仕上げる場合、

今回のように通常のように仕上げる場合、

これだけでも材料の混合する割合や用意する環境、吹き付け方など大きく異なってきます。(ムラなく吹き付けるために顔料の割合を少なくしたり、薄め液の割合を増やしたりなど)

それも目的を達成する手順は何通りもあるわけです。

理想とする完成図が理解できたとしても確実なお答えをすることが難しいのです。

次に環境によって異なるとはどういうことなのか、

まず使用者の能力、技術や作業方法です。

人によっては同じものを同じ仕上がりに塗装するのに塗料を100g使用する方も居れば150g使用する方もおられるはずです。

これは塗装作業のロスや内容の違い、使用するガンの違いや口径の違い、吐出量やパターンの違い、塗装順序の違いなど、簡単に言えば腕の違い、経験値の違いです。

次に塗装する環境など、上記で述べたスプレーガンの違いはもちろん、

野外の場合は晴天下、曇天下、気温や湿度、風速などの条件の違い、

ブースを使用する場合でも風速の違いや室温や湿度の違いだけでも条件が大きく異なってきます、

使用する塗料の違い、要は粘度の違いや塗料の性能の違い、薄め液の種類、など

簡単に思いつくだけでもこれだけの条件の違いが出てきます。

このように様々な要因によって少なからず環境は異なります。

なのである程度の目安しかお答えできない訳です。

いつも回答した内容が参考になっていればいいのですが、少なからず参考にならない方はいるかもしれません。

塗装は状況によって作業者がいろいろと対応しなければならないことを頭に入れておいてください。

時にはチェックがてらテストをして、万全に準備が整ってから使用することをおすすめいたします。

また、追記すべき事項があれば更新させていただきますね。

また、記事を読んでも分からないことやその他のお問い合わせ、試してほしいことや要望などございましたらお気軽にお問い合わせフォームより問合せ下さいませ。

皆様に喜んでいただけるよう、精一杯出来る限りの対応をさせていただきます。

皆様のご利用心よりお待ちしております。